一:引言

在塑料制品的品种和数量迅速发展的今天,人们对挤出成型制品几何精度和内在性能均匀性的要求越来越高。提高挤出制品的几何精度的主要途径是通过机械,工艺控制手段,克服挤出过程的各种波动。实现精密挤出成型,一方面可以满足一些对集合尺寸和形状以及成型工艺条件有严格要求的制品成型要求,同时也是实现高速挤出成型的基础。

精密挤出成型可以免去后续加工手段,更好地满足制品应用的需求,同时达到降低材料成本,提高制品质量的目的。这一技术已经广泛应用于化纤、薄膜、型材、管材、板材、线缆、复合挤出、造粒等生产线。

二:系统原理与方案设计

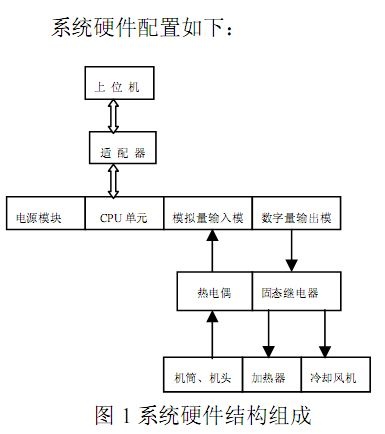

塑料挤出机的控制系统包括加热系统、冷却系统及工艺参数测量系统,主要由触摸屏,PLC 和变频器,传感器等组成。其主要作用是:控制和调节主辅机的拖动电机,输出符合工艺要求的转速和功率,并能使主辅机协调工作;检测和调节挤塑机中塑料的温度、压力、流量;实现对整个机组的控制或自动控制。系统硬件结构如图一所示,具体如下:

1、电源进线3相四线 380V、熔体泵电机3相 0-380V;

2、泵体加热器单相0-220V;

3、进、出口压力检测信号0-10V或4-20mA ;

4、泵前、泵体、泵后温度检测信号 采用热电偶温度传感器;

5、泵前、泵后加热器单相220V。

6、挤出机控制信号是0-10V。挤出机变频器控制信号为0-10V。

7、电机动力线按照说明书连接,开机前必须检查电机绝缘,校正电机的正反转。

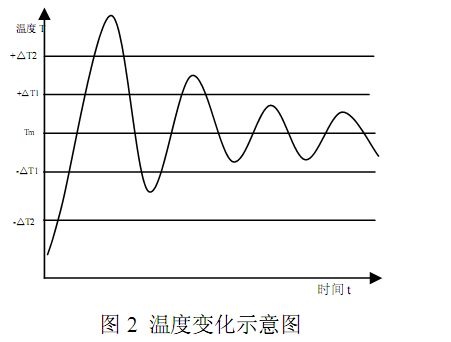

该系统的温度和压力都采用PID 闭环调节,PID 调解时,比例调节反映系统偏差的大小,只要有偏差存在,比例调解就会产生控制作用,以减少偏差。微分调节根据偏差的变化趋势来产生控制作用,它可以改善系统的动态响应速度。积分调节根据偏差积分的变化来产生控制作用,对系统的控制有滞后的作用,可以消除静态的误差。增大积分时间常数可提高静态精度,但积分作用太强,特别是在系统偏差较大时会使系统超调量较大,甚至引起振荡。

图2 中,Tm为机筒或机头某一段的设定温度,+△T1,+△T2,、第二温度区间值。热电偶测得温度用T 表示,控制策略如下:

(1) 当T<Tm-△T2 时,为了提高加热速度,加热器采用全功率加热。

(2) 当Tm-△T2<T<Tm-△T1 时,采用PID 控制

(3) 当Tm-△T1<T<Tm+△T1 时,采用自适应PID 控制。

三:weinview 人机画面设计

本系统采用weinview MT8100I 人机,该人机采用400Mhz RISC CPU,高品质宽屏设计,采用LED 背光模组,内置电源隔离保护器,保证了在复杂环境下的稳定性;即拔即插的USB2.0接口和PC 的MiniUSB 下载线提供高速下载和数据存储,事件记录和数据存储空间高达48MB.

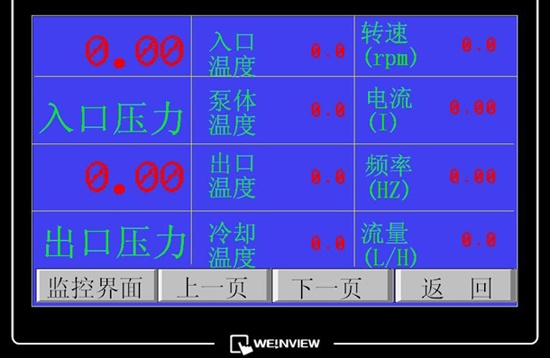

1:触摸屏画面设计要求

主画面需要显示当前的入口和出口压力,各分区温度值和电流,转速,流量等,如下图所示

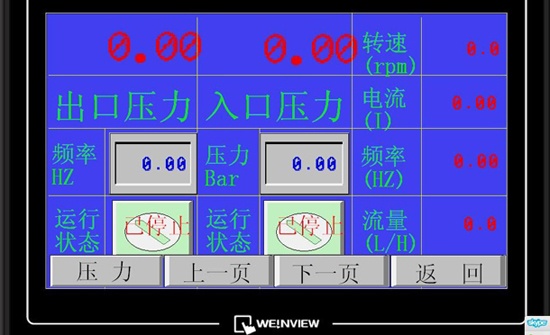

可以按照工艺要求,及时修正入口和出口压力参数,画面如下图所示

各区温度值可以实时显示和调整当前需要温度值

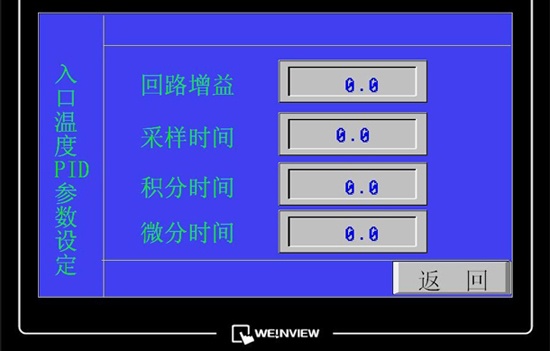

由于各区温度和入口出口两处压力都是由PID 闭环调节调整,所以需要自由设定PID 各项参数,如下图所示

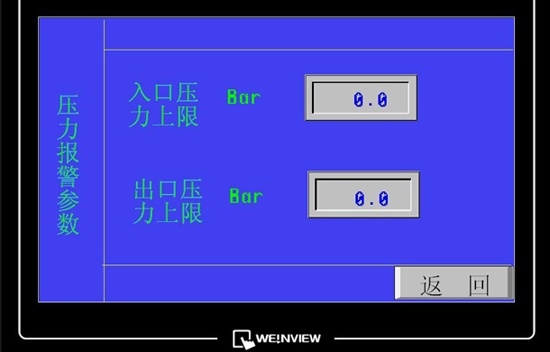

因为在不同的工艺条件下,需要的压力是不相同的,所以压力上限制也需要随着不同的工艺要求做出适当的调整,画面如下图所示

四:数据保存与事件登录

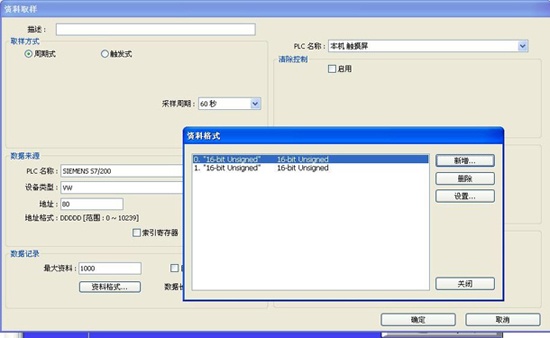

数据保存采用周期式采样,也可以采用触发式采样数据保存,数据来源是PLC内的VW 存储区,如下图所示

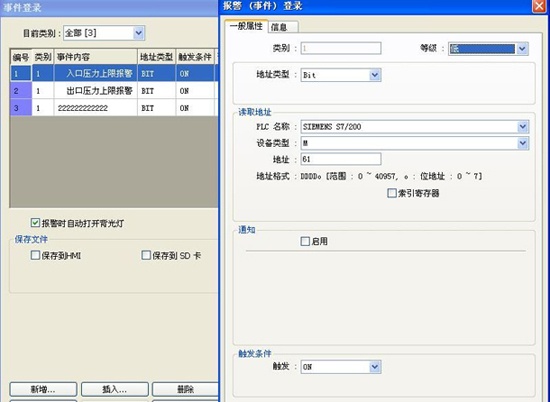

事件登录元件的使用,可以及时查看报警信息的显示,设置如下所示

五:结束语:

本系统采用weinview MT8100I 触摸屏和PLC 的控制系统在塑料行业挤出机上的应用,该系统采用PID 闭环调节控制熔体泵,螺杆的运转和各区温度的控制,通过调整PID 的参数实现精确的控制效果。并且可以保存整个工艺过程中的压力变化趋势,和查阅历史报警信息。该系统实现了更节能,更精确,更稳定,更方便的操作控制要求,大大改善了以往的传统控制模式。

科恩电气

科恩电气

科恩众和

科恩众和